첨단소재 전문 기업

섬유 복합재, 단열재, Aerogel, ePTFE, 정밀가공

소재 중에 우리가 가장 가까이서 쉽게 접할 수 있는 것이 플라스틱이다.

플라스틱재질로 되어있는 침대에서 잠을 자고, 일어 나서자마자 플라스틱 컵에 물을 담아 마시고, 플라스틱 세면대에서 세수를 하고, 플라스틱 옷걸이에 걸려있는 옷을 입고,

플라스틱 재질의 핸드폰을 들고 집을 나서면 플라스틱으로 내장되어 있는 자동차를 타고 출근하며, 플라스틱 샤시문을 지나 플라스틱 의자와 책상에 앉아

플라스틱 펜을 들고 플라스틱 전화를 받고서는, 점심에는 온통 플라스틱 그릇에 담겨 있는 음식을 사먹는다.

우리는 플라스틱에 둘러 쌓여 살아가고 있지만 사실 그게 그것 같고 그 성능과 특성에 별로 관심가질 이유 없이 그저 있으니까 사용할 따름이다.

베란다에 놔둔 붉은 색의 아기 미끄럼틀이 점점 색이 변해갈 때, 화장실에 쓰는 실내화가 몇 달 가지 않아 꺾여 부러 질 때, 1회용 생수병에 뜨거운 물을 넣다가 찌그러지는 것을 볼 때,

TV에서 아기 젖병에서 환경호르몬이 다량 나온다고 경고 할 때 그 때서야 플라스틱에 잠시 관심을 가질 뿐이다.

그러나 산업현장에서 접하게 되는 플라스틱은 생산성과 직결되어 문제가 발생될 때 우리의 관심을 집중하게 만든다.

수에코 신소재에서는 주로 산업현장에서 사용되는 플라스틱을 중심으로 각 제품별로 그 특성을 한 눈에 이해 될 수 있도록 정리하였다. 간단한 설명과 용도 특성을 보여 주고, 될 수 있으면 실제 사용되는 제품의 이미지를 많이 담아 이미지를 보는 것만으로도 그 제품의 특성 용도를 즉각적으로 이해될 수 있도록 노력하였다.

각 부분별 플라스틱을 보기 전 이해의 도움이 될 수 있는 몇 가지 항목 및 종합 비교 물성표를 이 장에서 정리하였다.

플라스틱 용어 및 분류

흔히 엔지니어링 플라스틱을 줄여서 “엔프라”라고 하는 것은 다름 아니라 강도 등 물리적 성질이 좋아서 금속재질의 기계부품 등을 대신하여 사용될 수 있는 플라스틱을 통칭하여 부르는 이름이다. 사실 대부분의 플라스틱이 그 특성에 따라 사용될 수 있기 때문에 이런 분류가 그 물성과는 상관이 없고 산업용 플라스틱이라는 뜻으로 이해하면 된다.

산업용/엔지니어링 플라스틱의 구분

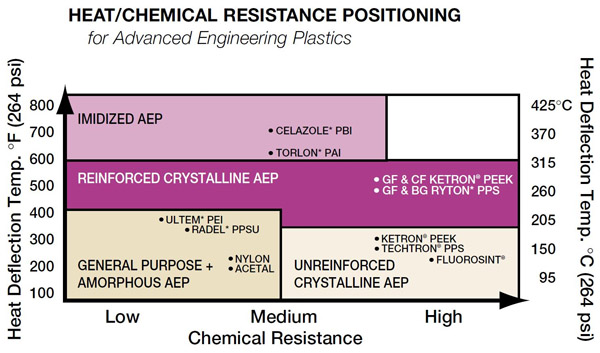

기준에 따라 다양한 구분이 있을 수 있지만 가장 손쉬운 구분은 온도에 따라 구분하는 것이며 대략 150도씨 이상의 사용온도를 가진 플라스틱을 “고성능(고기능, 고내열)플라스틱” 이라고 하고 이하의 것은 “범용(일반 )플라스틱”이라고 한다. 많은 플라스틱을 구분지어 이해하기 가장 좋은 척도가 온도이기 때문에 온도대별 플라스틱 구분을 항상 기억해 두면 현장에서 큰 도움이 된다.

플라스틱의 이름

수백 가지의 플라스틱이 있고 그 각각에는 고유의 이름이 있다. 플라스틱의 이름을 볼 때 그것이 제품명인지 화학명인지 구분하면 이해가 빠르다. 어떤 제품은 화학명이 그 제품명이 된 것도 있고, 제품명이 너무나 유명하여 그 제품군의 대표적 제품으로 통칭 되기도 한다. 한 예로 테프론(TEFLON)은 사실 처음에 듀폰(Dupont)의 불소수지 중 하나인 화학명 PTFE에 붙여진 제품명 이었으나 지금은 불소수지 모두의 제품명으로 사용되기도 한다. 불소수지는 PTFE 이 외에도 PFA FEP PVDF PCTFE 등 매우 다양한데 이 모두를 그냥 “테프론”이라고 하면 문제가 있는 것이다. 구지 통칭 한다면 “불소수지(Fluoro plastics)”가 적절하다. 이 같은 구분은 현장의 제품을 적용할 때 오해가 없이 정확한 선정에 꼭 필요한 부분이다.

GUR을 또 한 예로 들 수 있는데, 현장에서 “지유알(GUR)로 만들어 주십시오”라는 요청을 많이 받는데 이 또한 화학명 UHMW-PE에 타코닉사에서 붙인 제품명임을 알고 말하는 사람은 거의 없다. 그렇게 시중에서 나오는 UPE(UHMW-PE)를 사서 가공하여 납품하였고 이후 성능에 문제가 생겨 제품의 품질을 검증할 때 GUR이 아니라면 큰 낭패를 당하게 된다. 다행히 현재 우리나라에서 사용되는 UPE의 상당부분이 GUR이긴 하지만 이런 문제는 모든 플라스틱에서 일어날 수 있는 일이다. 구매자 제조자 모두 정확히 알고 선정하여야 한다. 이곳에서는 화학명과 그 대표 제품명을 함께 표기하여 혼돈이 없도록 노력하였다.

가장 뛰어난 플라스틱으로 알고 있는 Polyimide(PI)의 경우 각 제조사마다 각기 다른 제품명을 가지고 있는데 DuPont사의 Vespel, Saint-Gobain사의 Meldin, 우베사의 Upimol, 콰드런트사의 Duratron, 대림H&L의 Plavis 등이 있고 모두가 잘 사용되는 제품이다.

제품형태

여기서 말하는 제품이라 함은 일종의 반제품이라고 보면 된다. 영어로 Semifinished product로 표현되는데 선반 밀링 등을 통해 최종제품으로 가공되기 전의 재료 형태(봉재, 판재, 튜브 등)를 말한다.

플라스틱 제품을 이해할 때 그 제품이 어떤 형태로 즉 어떤 반제품 형태로 표준화되어 나오는지 알고 있어야 좀 더 경쟁력 있는 가공품을 얻을 수 있다. 표준 제품이 봉재, 판재, 파이프, 링 모든 형태로 다 나오는지 아니면 일부 제품만 나오는지, 나온다면 그 크기가 어느 정도인지 알아 두어야 한다. 제품의 기본 형태는 봉재(원기둥)와 판재(사각의 판형)이며 제품에 따라 파이프(튜브) 및 링의 형태로 나오기도 한다.

봉재의 경우 직경을 기준치수로 하는데 20phi, 50phi, 100phi 등으로 불린다. 50파이(phi)라 함은 직경이 50mm인 봉재를 뜻한다. 그리고 봉재의 경우 대부분 1m(1000mm)라고 보면 되는데 그렇지 않은 제품이 몇 있다. 미국에서 나오는 제품의 경우 피트단위를 사용하다 보니 4feet(1220mm), 8feet(2440mm) 나오는 것도 있다. 대표적인 것이 Ultem이다. 그리고 1m가 기본이긴 하지만 PE, PP, MC의 경우 제조사에서 2m, 3m제품으로 생산판매하기도 한다.

판재의 경우 몇t에 가로 x 세로 (10t에 1000에 1000=10mm x 1000mm x 1000mm)로 표기하는데 두께의 경우 5mm단위로 나올 수도 있고 많이 사용되는 플라스틱의 경우 1mm 단위로 나오기도 한다. 당연한 얘기지만 5t이라고 하면 5t보다 크게 나온다고 보면 된다. 가로세로의 경우 가장 기본은 1000x1000 이며, 1000x2000도 있으면 또 많이 사용되는 것은 피트 단위에서 비롯된 사팔(4x8)싸이즈인데 이는 1220x2440(이를 변형한 1200x2400)을 의미한다. 외국의 경우 판재가 삼팔(3x8)싸이즈로 나오는 경우도 흔하다. 이 때문에 밀리 단위로 표기된 제품의 싸이즈를 정확히 확인하는 것이 필요하.

기타 파이프와 링은 제품의 원료 즉 원가를 줄이기 위해서 혹은 표준 제품에는 없는 대 구경이 필요하여 제작되는 제품이 대부분이다.

그리고 고가의 고기능 플라스틱의 경우 재질의 특성상 크게 제작되지 못하고 300L 혹은 300x300 정도로 제작되는 경우도 많음을 유의하여야 한다.

제품의 가격

우리가 가장 관심가지는 제품의 가격은 재료가격+가공비로 이루어지는데 재료가격을 간단히 추정하는 방법을 알고 있으면 설계견적에 큰 도움이 된다. 범용의 플라스틱은 대부분이 제품의 그램당(Gram) 표준단가가 정해져 있다. (물론 고기능의 제품들은 표준단가로 계산되기 어렵게 크기별로 크기형태로 달리 책정되어 있어 일일이 확인해 봐야 되지만)

- 범용 제품의 가격 = 제품의 무게 x 무게당 단가범용 제품의 가격 = 부피(혹은 체적) x 비중 x 무게당 단가

- 판재의 가격 = (가로x세로x높이) x 비중 x 무게당 단가

- 봉재의 가격 = (원의면적x길이) x 비중 x 무게당 단가봉재의 가격 = (반지름x반지름x3.14x길이) x 비중 x 무게당 단가

봉재와 판재의 제조방법 로스율 등이 다르기 때문에 무게 당 단가가 다름을 유의 하여야한다.

제품의 제조방법

일반적 플라스틱 제조방법 즉 압축성형, 압출, 인발 등의 방법을 사용하여 제조되는데 원료가 어떤 형태(분말 혹은 칩)인지 그 원료가 어떻게 생산 되는지를 알면 그 재료의 특성이해가 한 층 깊어 질 수 있다. 열가소성의 원재료를 열과 압력을 가하여 판재 혹은 봉재를 만들기도 하며, 분말 형태의 재료를(PTFE, PI) 가압 가열하여 만들기도 하며, 재료간의 반응에 의해 주조 성형하는(MC nylon)경우도 있다. 이런 특성 때문에 제품의 크기가 제한되기도 하고 물성의 차이 및 가격차를 보이기도 한다.

대전방지-ESD

산업용 플라스틱 중 특히 반도체 및 화학플랜트에 사용되는 플라스틱의 경우 제품의 대전방지 성능을 주로 유의하여 본다. 여러 가지 원인에 의해 전기적 균형 상태에 있던 플라스틱이 대전되고(즉, - 혹 +전극을 띄게 되고), 이 제품이 다른 물체와 접촉시 균형 상태로 가기 위해 방전되는데 이 때 발생되는 높은 전압 혹은 스파크에 의해 전기제품이 고장이 나고 화재가 나기도 한다. 이를 막기 위해서는 제품이 쉽게 대전되지 않는 재질이어야 하는데 기준이 제품의 표면저항이다. 전기적 대전은 전자의 이동에 의해 생기는데 전자의 이동이 조금 쉽게 이루어지면(표면저항이 낮으면) 그 제품은 대전 상태가 잘 되지 않는다.

저항 즉 Ohm(옴), 표면저항이 10의 12승 이상이면 저항이 매우 높아 전기적으로 절연체로 분류되고, 10의 8승에서 12승 사이를 흔히 대전방지 프라스틱이라고 하며, 그 이하는 전기가 흐르는 상태 즉 도전성 플라스틱이라고 한다.

표면저항을 낮게 즉, 전자가 잘 움직이도록 하는 방법은 크게 2가지가 있는 carbon black을 넣거나 비카본 첨가재를 넣느냐에 따라 구분한다. 카본 첨가재를 넣으면 색상은 자연스레 검정색이 되며 쉽게 낮은 전기저항을 얻을 수 있는 반면에 카본이 불순물로 나올 가능성이 있다. 비카본 첨가재는 색상에 영향을 주지는 않지만 낮은 전기저항을 얻지는 못한다. 추가적인 내용은 Semitron ESD를 참고하기 바란다.

내열성,

플라스틱의 열적 성질

플라스틱을 가장 쉽게 구분하는 방법이 내열성에 의한 방법이라고 했는데, 사실 내열성이라는 용어도 많은 다양한 뜻을 가지고 있어 무엇을 말하는 것인지 분명히 해야 할 때가 있다. 플라스틱의 열적성질을 말할 때 사용하는 물성은 다음과 같이 여러 가지가 있다.

Melting Temp(melting point). Heat Deformation Temp, Operating Temp. Decompostion Temp. Tg Temp(Glass Transtion Temp)

각각 융점, 열변형온도, 사용온도, 열분해온도, 유리전이온도를 뜻한다.

- 300℃ and above

-

MELDIN®

- Heat resistant

- Chemical resistant

- Mechanical strength

PBI®

- Heat resistant

- Mechanical strength

- Wear resistant

- 250℃ to 300℃

-

ΡΑΙ

- Heat resistant

- Wear resistant

- Mechanical strength

PEEK®

- Heat resistant

- Chemical strength

- Mechanical resistant

CK4600

- Heat resistant

- Sliding material

- Fatigue resistant

SUMIKA SUPER® S1000

- Heat resistant

- Dimensional stability

- Water absorption

SUMIKA SUPER® S300

- Heat resistant

- Sliding material

- 200℃ to 250℃

-

PPS

- Heat resistant

- Chemical resistant

- Mechanical strength

PTFE

- Chemical resistant

- Sliding material

- 150℃ to 200℃

-

PES

- Heat resistant

- Creep resistant

- Mechanical strength

PEI

- Heat resistant

- Chemical strength

- Mechanical strength

PCTFE

- Chemical resistant

- Heat resistant

PVDF

- Chemical resistant

- Heat resistant

E3010

- Chemical resistant

- Sliding material

- Creep resistant

- 100℃ to 150℃

-

PBN

- Wear resistant

- Chemical resistant

PC

- Mechanical strength

POM

- Fatigue resistant

- Wear resistant

UHMW

- Wear resistant

- Low water absorption

Cast nylon

- Wear resistant

- 100℃ or below

-

PET

- Wear resistant

- Dimensional stability

PVC

- Chemical resistant

Acrylic

- Dimensional stability

- Transparency

PP

- Chemical resistant

이 부분을 완전히 이해하기 위해서는 고분자에 대한 이해가 병행되어야 하는데 간단히 설명하면 다음과 같다. 우리가 보는 플라스틱의 분자량은 매우 크다 이런 것들을 고분자라고 하는데 분자량이 커서(다 fms 표현으로 하면 아주 길어서) 서로 일정하게 배열되어 있다기 보다는 구불구불 뒤엉켜 고정되어 있다고 보면 된다.

이런 플라스틱을 무정형(Amorphous : 정열된 결정성 고분자 -crystalline의 대응된 표현)플라스틱이라고 하고 여기에 일정한 열을 가하면 물체의 온도가 일정하게 상승하다가 이 무정형의 고분자가 서로 움직일 수 있는 만큼 온도가 올라가면 그 때의 온도를 유리전이 온도라고 한다.

즉 유리전이 온도 이상에서는 그 고분자가 유연해 진다고 보면 된다. 그 이상을 올라가면 플라스틱의 연성이 더해져 유동성이 다. 순간까지 갈 수 있다. 흔히 순간까의 내열성(사용온도)은 Tg온도보다 20도 정도 낮고, Tg보다 50도 정도 높이면 충분한 유동성이 다긴다. 열변형 온도라는 것은 쀄을 유리전이 온도와 밀접히 연관되어 있지만 똑 같지는 않다. 서로 비교하기 위해 일정한 힘을 가하는 조건하에서 열변형 온도가 의미가 있기 때문에서는 즉 1.8Mpa을 힘이 가해 졌을 대의 열변형 온도 이렇게 표현된다.

유리전이 온도는 열 보면 된 고분자의 특성이 바뀌는 변곡점 같은 것을 표현하고, 열변형 온도는 그 물체에 일정한 즉 유리하면 힘이 가해지는 상황 하에서 열에 의한 변화가 시작하면 온도를 뜻한다. 열분해란, 고분자에 열이 가해질 때 분자결합에 변화를 일으켜 두 개 이상의 다른 물질로 바뀌는 것을 뜻도는 그때의 온도를 열분해 온도라고 한다. 열경화 플라스틱의 경우 열변형 및 융점은 없지만 열분해 온도는 있다.

Mechanical Property Comparisons

| Tensile Strength(psi) | Compressive Strength(psi) | Flexural Modulus(psi) | Elongation(%) | Izod Impact(73℉) | Water Absorp(24hr) | |

|---|---|---|---|---|---|---|

| Nylatron® NSM Nylon | 11,000 | 14,000 | 475,000 | 20 | 0.5 | 0.25 |

| Acetron® GP Acetal | 9,500 | 15,000 | 400,000 | 30 | 1.0 | 0.20 |

| Ertalyte® PET-P | 12,400 | 15,000 | 490,000 | 20 | 0.5 | 0.07 |

| Ertalyte® TX | 10,500 | 15,250 | 500,000 | 5 | 0.4 | 0.06 |

| Radel* R PPSU | 11,500 | 13,400 | 345,000 | 30 | 2.5 | 0.37 |

| Ultem* 1000 | 16,500 | 22,000 | 500,000 | 80 | 0.5 | 0.25 |

| Ultem* 2300 | 17,000 | 32,000 | 900,000 | 3 | 1.0 | 0.18 |

| Fluorosint® 500 | 1,100 | 4,000 | 500,000 | 10 | 0.9 | 0.10 |

| Techtron® PPS | 13,500 | 21,500 | 575,000 | 15 | 0.6 | 0.01 |

| 40% GF Ryton* PPS | 13,000 | 24,000 | 1,000,000 | 2 | 1.0 | 0.02 |

| Ketron® (Extd) PEEK | 16,000 | 20,000 | 600,000 | 20 | 1.0 | 0.10 |

| 30% GF Ketron® (Extd) | 18,000 | 26,000 | 10,000,000 | 3 | 1.4 | 0.10 |

| Torlon* 4203 PAI | 18,000 | 30,000 | 600,000 | 5 | 2.0 | 0.33 |

| Torlon* 4301 PAI | 12,500 | 24,000 | 1,000,000 | 3 | 0.8 | 0.28 |

| Torlon* 5530 PAI | 14,000 | 27,000 | 900,000 | 3 | 0.7 | 0.30 |

| Celazole* PBI | 23,000 | 50,000 | 950,000 | 3 | 0.5 | 0.40 |